تقسيم بندي عمليات برش در قالبهای برش

برش ورقه هاي اوليه: ورقه هاي فلزي را مي توان با ابزارهاي مختلف بريده که عبارتند از: قيچيهاي دستي، قيچي هايي با سطح برش صاف، اره ها ، مته ها، و سنبه هاي مخصوص سوراخکاري، عملياتي که در اين قسمت شرح داده مي شوند نمونه هايي از وسايل برش جهت توليدات زياد است. که شامل شکاف دهنده ها، قيچي هاي برقي و قالبها، پرسها مي باشند. عمليات برش را بنابر خاصيت يا شکل آنها بشرح زير تقسيم بندي مي کنند:

- عمليات براي قطعه زني:

قيچي کردن (Shearing ) ، قطع کردن ( Cut off) ، جدا کردن (Parting ) ، قطعه زني ( Blanking)

- عمليات براي برش سوراخها:

سنبه کاري (Punching )، شيار زني يا شکاف زني (Slotting )، منگنه زني ( perforating)

- عمليات روي قالبهاي چند مرحله اي(Progressive):

شکاف ( Not ching) ، نيم شکاف (Semi not ching ) ، بريدن (Lancing )

- عمليات جهت کنترل اندازه:

آرايشي ( Trimming) ، باريک کردن ( Slitting)، تراشيدن ( Shaving)

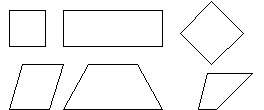

وقتيکه يک قطعه از نوار فلزي جدا مي شود. در بعضي موارد قطعه جدا شده، قطعه نهايي است که احتياج به هيچ گونه عمليات بعدي ندارد، در بيشتر موارد با انجام عملياتي روي قطعه کار محصول نهايي بدست خواهد آمد. که در اينصورت قطعه جدا شده را قطعه کار مي نامند. اغلب، برشهاي بعدي قطعه کار را کامل خواهد کرد. قطعاتي که احتياج به فرم دادن دارند تا شکل نهائي را پيدا کنند. محصول تمام شده نام دارند. قطعات ممکن است بصورت دايره ، مستطيل ، مربع و يا اشکال پيچيده ديگري باشند.

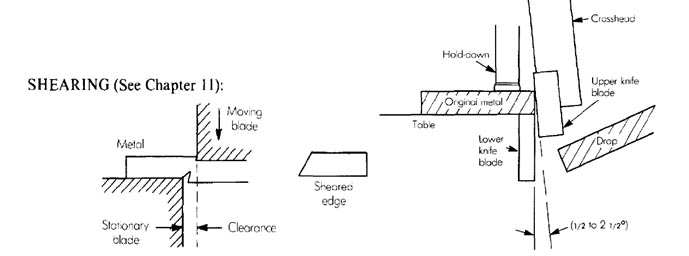

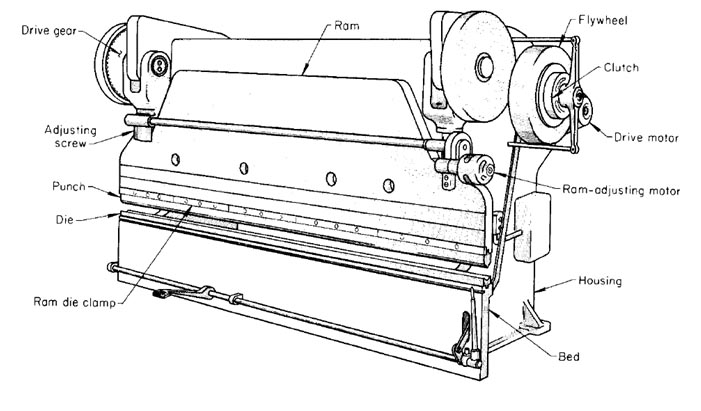

قيچي ( Shearing): وقتي عمل برش در طول يک خط مستقيم باشد آنرا قيچي نامند. که اين عمل بوسيله ماشينهاي مخصوصي که قيچي يا گيوتين ناميده مي شوند، انجام ميگيرد.

اين ماشينها ممکن است بوسيله پا، دست يا برق کار کند. ماشينهاي قيچي يا گيوتين ممکن است با تيغه هايي تا ۶m طول ساخته شوند. تيغه بالايي را با زاويه کمي مي سازند تا نيروي برش را حتي الامکان کاهش دهند، و عمل برش بصورت استمراري از ابتداي ورق تا انتها انجام گيرد. اين ماشينها داراي راهنماهايي جهت ثابت نگه داشتن ورق قبل از عمل برش هستند. اشکال زير دو ماشين قيچي که کاربرد بيشرتي در صنعت دارند نشان داده شده است.

ماشينهاي قيچي نيز جهت توليد قطعه بکار مي روند. البته در جائي که شکل قطعه اجازه استفاده از آنها را بدهد. ولي در بيشتر اوقات بخاطر محدوديت برش مستقيم، کاربرد قيچي محدود مي گردد.

ماشينهاي قيچي بخاطر اينکه احتياج به ساختن قالبهاي پر خرج جهت برش ندارند از نظر اقتصادي مقرون به صرفه تر است.

قيچي ها براي کارهاي زير استفاده مي شوند:

- برش کلافهاي پهن ورق و تبديل آنها به قطعات بزرگ، اين قطعات را زير قالبهاي خم مي برند تا قسمتهاي بزرگ اتومبيل را بسازند.

- برش کلاف ها و تبديل آنها به قطعات باريک و دراز که بعدا بوسيله دست زير قالبهاي برش برده مي شود. اين عمل معمولا وقتي انجام ميگيرد که حجم توليد کم باشد، و تهيه خوراک دهنده اتوماتيک به صرفه نباشد.

- براي صاف کردن لبه ورقه هاي بزرگ که براي توليد قطعات دقيق که با خم کاري هاي بعدي قطعات جهت ساخت وسايلي از قبيل، قفسه ها، کمدها و غيره بکار برده مي شوند نيز از قيچي استفاده مي گردد.

عمل برش در ماشينهاي قيچي جهت توليد قطعات به اشکال مختلف صورت ميگيرد. همچنين با ماشينهاي قيچي که پايه هاي گردان دارند مي توان عمل برش را تحت زاويه اي انجام داد.

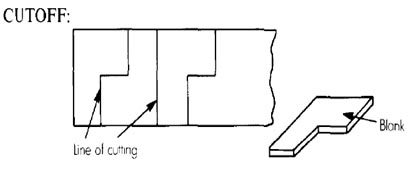

قطع کن ( Cutoff): شکل زير نمايانگر توليد قطعه بوسيله عمل قطع کردن مي باشد. لبه هاي برش در يک خط عمل برش را انجام مي دهند. برش ممکن است شامل يک يا چند قسمت باشد که بنا به شکل برش مستقيم، زاويه اي و منحني تغيير مي کند. قابل توجه است که در عمليات قطع کن قطعات بايستي کاملا چسبيده بهم باشند. مقدار کمي از ورق در ابتدا و انتهاي آن ممکن است دور ريز شود قطع کردن بوسيله قالب روي پرس انجام مي گيرد. قالب ممکن است با ايجاد يک خط برش توليد يک قطعه و با ايجاد دو خط برش يکسان توليد دو قطعه و يا با ايجاد دو خط برش مختلف توليد دو قطعه بنمايد. با افزايش لبه هاي برنده در يک قالب مي توان قطعات بيشتري در هر کورس پرس توليد کرد. که البته افزايش ساعت کار پرس و سرعت آن بصرفه تر است از زياد کردن حجم قالب. عمليات برش محدود است به قطعاتي که کاملا کنار هم قرار دارند. در بعضي قطعات با تجديد نظر در طرح آنها امکان عمل برش را مي توان ايجاد کرد.

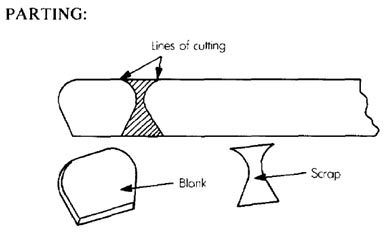

دورريز زني ( Parting): قطعات ممکن است از ورقه هاي فلزي باريکي جدا شوند که براي توليد هر قطعه مقداري از ورق به دورريز تبديل شود. بنابر اين، عمل به اندازه عمل برش و قيچي مفيد نمي باشد. اما در قطعاتي که نمي توان آنها را کاملا به يکديگر چسباند از اين عميات استفاده مي شود. در اين عمليات دو خط برش براي ايجاد يک قطعه انجام مي گيرد. شکل زير دو ضلع از قطعه لبه هاي ورقه فلزي مي باشند. در عملي دور ريز زني، زائده ها زده مي شود تا قطعه توليد گردد.

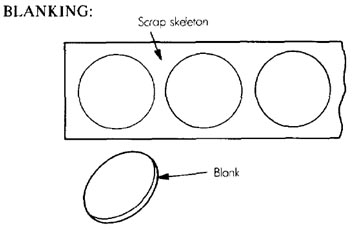

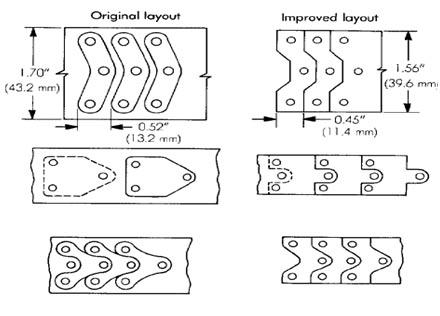

قطعه زني ( Blanking): در اين عمليات، طول عمل برش کاملا به اندازه محيط قطعه مي باشد با توجه به شکل زير در ميابيم که چگونه با جدا سازي قطعه از ورق، مقداري از آن بصورت دورريز باقي مي ماند. از اين نظر عمليات قطعه زني بخاطر دورريز بيش از حدش عمليات مفيدي نيست. و در صورت امکان بايد از عمليات قبلي استفاده کرد. با توجه به اينکه طرح ها گاهي اوقات عمل قطعه سازي را از اين طريق اجتناب ناپذير مي کند. بعضي از قالبها داراي سنبه اضافي جهت ريزريز کردن دورريز مي باشند.

قطعه زني ( Blanking): در اين عمليات، طول عمل برش کاملا به اندازه محيط قطعه مي باشد با توجه به شکل زير در ميابيم که چگونه با جدا سازي قطعه از ورق، مقداري از آن بصورت دورريز باقي مي ماند. از اين نظر عمليات قطعه زني بخاطر دورريز بيش از حدش عمليات مفيدي نيست. و در صورت امکان بايد از عمليات قبلي استفاده کرد. با توجه به اينکه طرح ها گاهي اوقات عمل قطعه سازي را از اين طريق اجتناب ناپذير مي کند. بعضي از قالبها داراي سنبه اضافي جهت ريزريز کردن دورريز مي باشند.

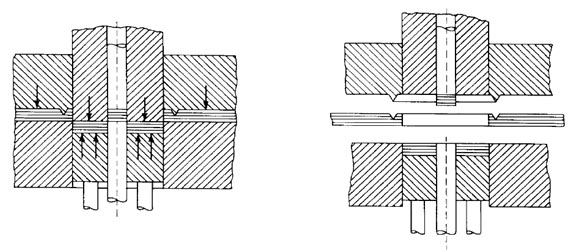

قطعه ظريف زني ( Fine Blanking): عمليات نسبتا پيشرفته تري بنام قطعه سازي ظريف وجود دارد. اين عمليات در موقعيکه سطح برش وظيفه حساسي را به عهده دارد، انجام ميگيرد. در اين عمليات سطح برش بايد عاري از قسمت دايره اي و قسمت شکست که تحت زاويه است باشد. تلرانس قالب در اينگونه عمليات مقداري نزديک به صفر است. از پرسهاي هيدروليک مخصوص جهت انجام اين عمليات استفاده مي شود. در حين برش ورقه فلز تحت فشار زيادي قرار ميگيرد. و براي فرآهم کردن اين فشار زائده کوچک و نوک تيزي روي فشار دهنده قالب مي سازند. تا قبل از اينکه عمل برش شروع شود در فلز فرو رود و آنرا محکم نگهدارد. در شکلهاي زير قالب پرس و نمونه اي از اين قطعات را مي بينيم. قطعه سازي ظريف معمولا روي فلزات ضخيمتر انجام ميگيرد چرا که سطح مورد نظر را بوسيله ماشينکاري آماده بهره برداري مي کنند.

قطعه ظريف زني ( Fine Blanking): عمليات نسبتا پيشرفته تري بنام قطعه سازي ظريف وجود دارد. اين عمليات در موقعيکه سطح برش وظيفه حساسي را به عهده دارد، انجام ميگيرد. در اين عمليات سطح برش بايد عاري از قسمت دايره اي و قسمت شکست که تحت زاويه است باشد. تلرانس قالب در اينگونه عمليات مقداري نزديک به صفر است. از پرسهاي هيدروليک مخصوص جهت انجام اين عمليات استفاده مي شود. در حين برش ورقه فلز تحت فشار زيادي قرار ميگيرد. و براي فرآهم کردن اين فشار زائده کوچک و نوک تيزي روي فشار دهنده قالب مي سازند. تا قبل از اينکه عمل برش شروع شود در فلز فرو رود و آنرا محکم نگهدارد. در شکلهاي زير قالب پرس و نمونه اي از اين قطعات را مي بينيم. قطعه سازي ظريف معمولا روي فلزات ضخيمتر انجام ميگيرد چرا که سطح مورد نظر را بوسيله ماشينکاري آماده بهره برداري مي کنند.

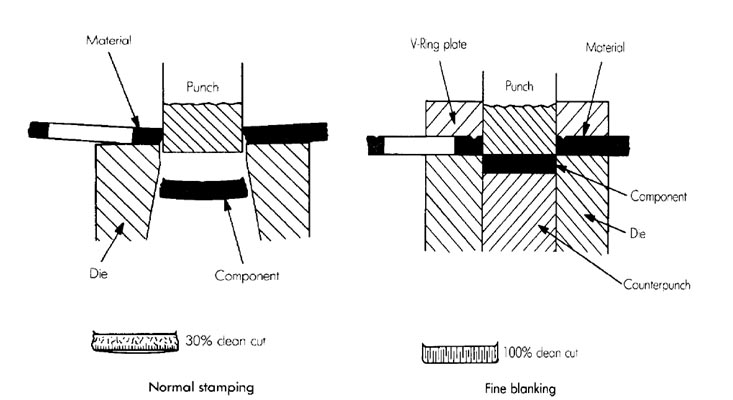

در شکل زير مقايسه اي بين عمليات Blanking و عمليات Fine blinking انجام گرفته که نتايج آن بصورت درصد بيان شده است.

در شکل زير مقايسه اي بين عمليات Blanking و عمليات Fine blinking انجام گرفته که نتايج آن بصورت درصد بيان شده است.

قطعات توليدي با اين روش داراي دقت بسيار زياد ، کيفيت سطح برش مطلوب و در عين حال مي توان از دورريز بيش از حد ورق جلوگيري کرد.

قطعات توليدي با اين روش داراي دقت بسيار زياد ، کيفيت سطح برش مطلوب و در عين حال مي توان از دورريز بيش از حد ورق جلوگيري کرد.

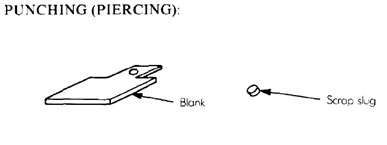

سنبه کاري(Punching): اگر نياز باشد درون قطعه کاري سوراخي ايجاد شود اين عمليات را سنبه کاري گويند. قطر سوراخ بوجود آمده در قطعه کار برابر قطر سنبه مي باشد. شکل زير بيانگر عمليات سنبه کاري مي باشد.

سنبه کاري(Punching): اگر نياز باشد درون قطعه کاري سوراخي ايجاد شود اين عمليات را سنبه کاري گويند. قطر سوراخ بوجود آمده در قطعه کار برابر قطر سنبه مي باشد. شکل زير بيانگر عمليات سنبه کاري مي باشد.

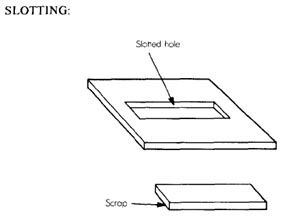

در عمليات سنبه کاري اگر دورريزي که بايد از قطعه جدا شود بصورت مستطيل يا شکل ديگري غير از دايره باشد عمليات را شيار زني يا شکاف زني ( Slotting) گويند. شيار ها معمولا نسبت طول به عرض آنها از ۱۰ بيشتر مي باشد.

در عمليات سنبه کاري اگر دورريزي که بايد از قطعه جدا شود بصورت مستطيل يا شکل ديگري غير از دايره باشد عمليات را شيار زني يا شکاف زني ( Slotting) گويند. شيار ها معمولا نسبت طول به عرض آنها از ۱۰ بيشتر مي باشد.

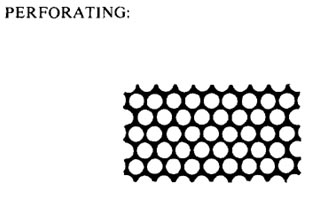

منگنه زني ( Perforating): وقتي سوراخهايي روي قطعه بريده ميشود، اين عمل را منگنه زني گويند. اندازه سوراخ در اين عمليات حد مشخصي ندارد. بعضي اوقات ممکن است سوراخهايي روي دورريز ورق بريده شود که ميله هاي راهنمايي داخل آنها مي شوند تا ورق زير قالب در جاي مشخص بخود قرار گيرد. اين عمل بيشتر در قالبهاي چند مرحله اي صورت مي گيرد. حاصل کار منگنه زني، سوراخهايي تميز است که پس از دورريز قطعه اي که از ورق بوسيله سنبه بريده مي شود، ايجاد مي شود.

منگنه زني ( Perforating): وقتي سوراخهايي روي قطعه بريده ميشود، اين عمل را منگنه زني گويند. اندازه سوراخ در اين عمليات حد مشخصي ندارد. بعضي اوقات ممکن است سوراخهايي روي دورريز ورق بريده شود که ميله هاي راهنمايي داخل آنها مي شوند تا ورق زير قالب در جاي مشخص بخود قرار گيرد. اين عمل بيشتر در قالبهاي چند مرحله اي صورت مي گيرد. حاصل کار منگنه زني، سوراخهايي تميز است که پس از دورريز قطعه اي که از ورق بوسيله سنبه بريده مي شود، ايجاد مي شود.

دقت شود اين عمليات با عمليات سوراخکاري ( piercing) اشتباه نشود در عمليات سوراخکاري عمل سوراخ شدن قطعه پس از پاره شدن فلز بر اثر کشش ايجاد مي شود. ولي در عمليات منگنه زني پس از بريدن ورق و توليد دورريز ايجاد سوراخ مي شود. همچنين بايد توجه داشت که سنبه در عمليات سوراخکاري بجاي لبه برنده داراي نوکي تيز همانند نوک فشنگ مي باشد. و هيچگونه دورريزي در عمليات سوراخکاري حاصل نمي شود.

دقت شود اين عمليات با عمليات سوراخکاري ( piercing) اشتباه نشود در عمليات سوراخکاري عمل سوراخ شدن قطعه پس از پاره شدن فلز بر اثر کشش ايجاد مي شود. ولي در عمليات منگنه زني پس از بريدن ورق و توليد دورريز ايجاد سوراخ مي شود. همچنين بايد توجه داشت که سنبه در عمليات سوراخکاري بجاي لبه برنده داراي نوکي تيز همانند نوک فشنگ مي باشد. و هيچگونه دورريزي در عمليات سوراخکاري حاصل نمي شود.

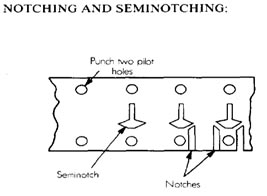

شکافها و نيم شکافها ( Notching & Seminotching): اين عمليات بخاطر برداشتن يک قطعه از کناره فلز مي باشد. بوسيله برداشتن قسمتهايي از فلز در قالبهاي چند مرحله اي رفته رفته و قطعه مورد دلخواه بدست مي آيد. اگر در قطعه عمليات خمکاري نياز باشد مي توان بدون اينکه قطعه را از نوار ورق جدا کرد آنرا خمکاري نمود. شکلهاي زير نمونه اي از اين عمليات مي باشند. بعضي اوقات قسمتهاي مرکزي قطعه ابتدا برداشته مي شوند تا قطعه از دو طرف به کناره فلز براي عمليات بعدي متصل باشد. و اين عمل را بخاطر اينکه به لبه هاي فلز نمي رسند نيم شکاف مي نامند.

شکافها و نيم شکافها ( Notching & Seminotching): اين عمليات بخاطر برداشتن يک قطعه از کناره فلز مي باشد. بوسيله برداشتن قسمتهايي از فلز در قالبهاي چند مرحله اي رفته رفته و قطعه مورد دلخواه بدست مي آيد. اگر در قطعه عمليات خمکاري نياز باشد مي توان بدون اينکه قطعه را از نوار ورق جدا کرد آنرا خمکاري نمود. شکلهاي زير نمونه اي از اين عمليات مي باشند. بعضي اوقات قسمتهاي مرکزي قطعه ابتدا برداشته مي شوند تا قطعه از دو طرف به کناره فلز براي عمليات بعدي متصل باشد. و اين عمل را بخاطر اينکه به لبه هاي فلز نمي رسند نيم شکاف مي نامند.

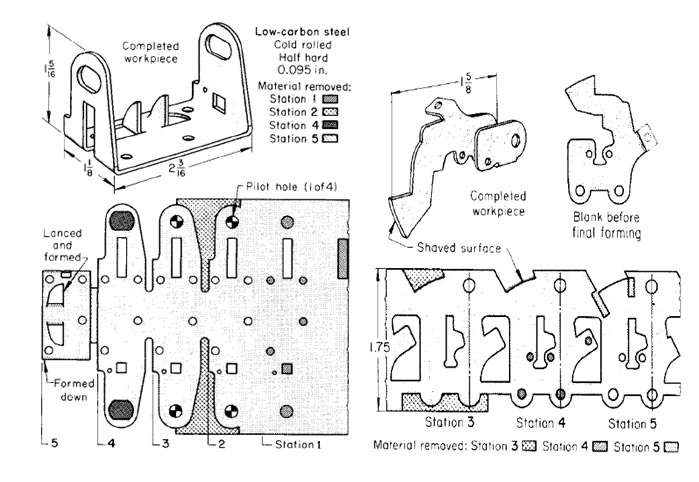

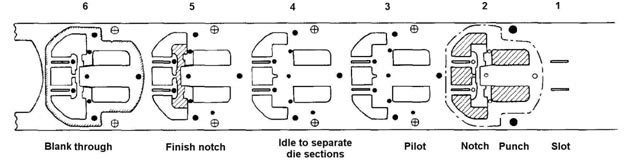

شکل زير يک نوار ورق چند مرحله اي را نشان داده که در آن از چند نوع عمليات نظير ( شيارزني، سنبه کاري، شکاف زني و در نهايت دور بري) همزمان با هم استفاده شده است.

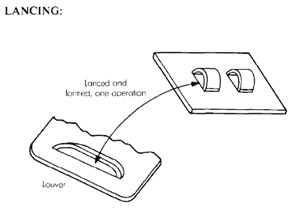

بريدگي ( Lancing): وقتي برش در قسمتي از فلز بدون ايجاد دورريز ايجاد مي شود آنرا برديگي مي نامند. در يک قالب چند مرحله اي بريدگيها به قطعه اجازه خم مي دهند در حاليکه قطعه از ورقه فلزي جدا نيست بريدگيها همراه خم بوسيله سنبه مخصوصي ايجاد باريکه هايي مي کنند. شکل زير بيانگر اين موضوع مي باشد.

بريدگي ( Lancing): وقتي برش در قسمتي از فلز بدون ايجاد دورريز ايجاد مي شود آنرا برديگي مي نامند. در يک قالب چند مرحله اي بريدگيها به قطعه اجازه خم مي دهند در حاليکه قطعه از ورقه فلزي جدا نيست بريدگيها همراه خم بوسيله سنبه مخصوصي ايجاد باريکه هايي مي کنند. شکل زير بيانگر اين موضوع مي باشد.

بريدگيها جهت ايجاد محفظه هايي که در فلز نرم داده مي شود و ميتواند کار مجراي خروجي هوا ، ايجاد ناحيه مستحکم را انجام دهد و ميتوان حتي ناحيه بريده شده را سوراخ کرده و رزوه کرد و بعنوان ناحيه اتصال استفاده نمود. اين عمليات معمولا در قطعات بزرگ اتومبيل بکار برده مي شود.

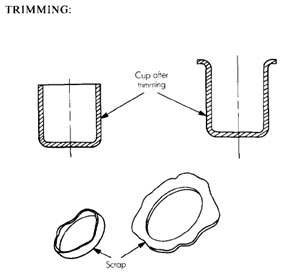

آرايشي ( Trimming): در هنگام توليد قطعه توسط قالبهاي کشش مثل کپسولها، سقف اتومبيل، کاپوت اتومبيل و گلگير اتومبيل مقداري فلز اضافي در اطراف قطعه وجود دارد که بايد از قطعه جدا شود براي اين کار بايستي قطعه کار بوسيله اي محکم گرفته شود. اين عمل فرم گرفتن فلز را کنترل مي کند سپس از طرف ديگر اين فلزات اطراف لبه قالب حالت چين خوردگي بخود مي گيرد. که دلخواه توليد کننده نمي باشد. جدا سازي اين چين خوردگيها از قطعه را آرايش گويند.

آرايشي ( Trimming): در هنگام توليد قطعه توسط قالبهاي کشش مثل کپسولها، سقف اتومبيل، کاپوت اتومبيل و گلگير اتومبيل مقداري فلز اضافي در اطراف قطعه وجود دارد که بايد از قطعه جدا شود براي اين کار بايستي قطعه کار بوسيله اي محکم گرفته شود. اين عمل فرم گرفتن فلز را کنترل مي کند سپس از طرف ديگر اين فلزات اطراف لبه قالب حالت چين خوردگي بخود مي گيرد. که دلخواه توليد کننده نمي باشد. جدا سازي اين چين خوردگيها از قطعه را آرايش گويند.

هنگامي که عمليات آرايشي روي استوانه هاي توليد شده بوسيله قالب انجام مي گيرد يک حلقه از فلز اضافي توليد مي شود. در قطعات بزرگ نامنظم عمل آرايش بوسيله قيچي هاي خورده بري انجام مي گيرد، بدين ترتيب که لبه اضافي را به اندازه هاي کوچک کوچک از قطعه جدا مي کند. و لذا نيازي به ساخت سنبه هاي بزرگ نمي باشد.

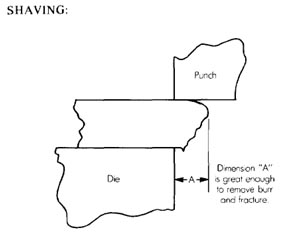

تراشيدن ( Shaving): در بين همه عملياتهاي برش، عمليات تراشيدن وضعي جدا گانه دارد. به اين صورت که در اين عمليات فلز بصورت تراشه از قطعه جدا مي شود. عمل تراش روي قطعه ها انجام مي شود تا اين قطعات اندازه حقيقي خود را بدست آورند. و از طرف ديگر ناهمواريهاي سطوح برش از بين برود. اين عمليات بيشتري براي ورقهايي با ضخامت زياد که در مرحله سنبه کاري لقي زيادي را بخاطر کاهش نيرو داشته است استفاده مي گردد . سوراخهاي منگنه بين لبه هاي برش در عمليات تراش تقريبا نزديک صفحه است . عمل تراش را در شکل زير مشاهد مي کنيد. معمولا عمليات تراش روي محيط قطعاتي که الزاما بايد صاف باشد انجام مي گيرد.

تراشيدن ( Shaving): در بين همه عملياتهاي برش، عمليات تراشيدن وضعي جدا گانه دارد. به اين صورت که در اين عمليات فلز بصورت تراشه از قطعه جدا مي شود. عمل تراش روي قطعه ها انجام مي شود تا اين قطعات اندازه حقيقي خود را بدست آورند. و از طرف ديگر ناهمواريهاي سطوح برش از بين برود. اين عمليات بيشتري براي ورقهايي با ضخامت زياد که در مرحله سنبه کاري لقي زيادي را بخاطر کاهش نيرو داشته است استفاده مي گردد . سوراخهاي منگنه بين لبه هاي برش در عمليات تراش تقريبا نزديک صفحه است . عمل تراش را در شکل زير مشاهد مي کنيد. معمولا عمليات تراش روي محيط قطعاتي که الزاما بايد صاف باشد انجام مي گيرد.

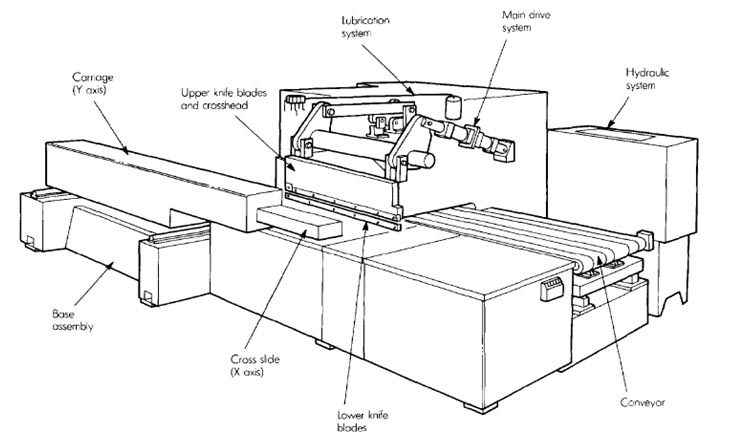

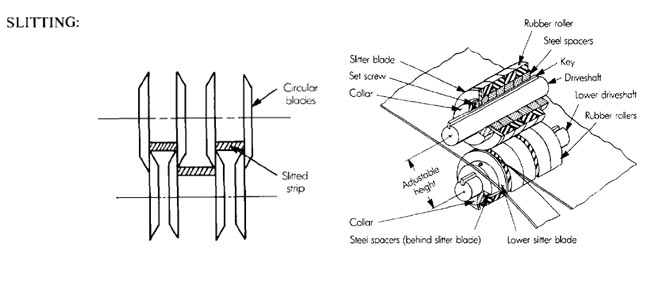

باريک کردن ( Slitting): در کارخانه هاي ذوب آهن ورقه هاي فلزي بصورت کلاف در عرضهاي مختلف از ۷۵ تا ۲۰۰ سانتي متر توليد مي شوند. براي بعضي قالبها اين ورقها قابل استفاده است، ولي براي بيشتر قالبها اين ورقها بايستي به عرضهاي کمتري بريده شود تا بتوان از آنها استفاده کرد. اين عمليات را باريک کردن گويند. که بوسيله ماشينهاي باريک کننده انجام مي گيرد. بطوريکه در شکل زير مشاهده مي کنيد عمليات باريک کردن فلز مستلزم وسايلي است جهت باز کردن و بستن کلاف هاي فلزي.

باريک کردن ( Slitting): در کارخانه هاي ذوب آهن ورقه هاي فلزي بصورت کلاف در عرضهاي مختلف از ۷۵ تا ۲۰۰ سانتي متر توليد مي شوند. براي بعضي قالبها اين ورقها قابل استفاده است، ولي براي بيشتر قالبها اين ورقها بايستي به عرضهاي کمتري بريده شود تا بتوان از آنها استفاده کرد. اين عمليات را باريک کردن گويند. که بوسيله ماشينهاي باريک کننده انجام مي گيرد. بطوريکه در شکل زير مشاهده مي کنيد عمليات باريک کردن فلز مستلزم وسايلي است جهت باز کردن و بستن کلاف هاي فلزي.