عوامل موثر در كنترل سایش

۱- طراحی محاسباتی و كاربردی قالبهای فورج

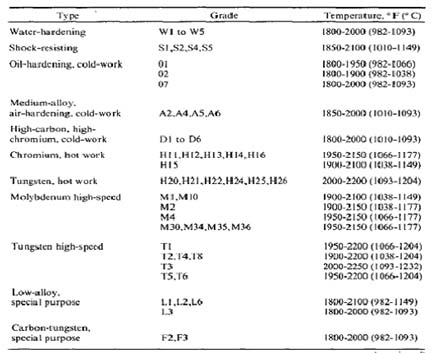

۲- انتخاب تركیبی از فولاد های آلیاژی مناسب برای قالبها

۳- عملیات حرارتی صحیح و برگشت دادن كافی قطعات و بلوكهای فولادی

۴- درجه حرارت مطلوب در قالب های فورج

۵- تمیز كردن مداوم قالب

۶- روانكاری منظم قالب بر اساس فلز فورج شده (روغن گرافیت)

۷- استفاده از عملیات سطحی در قالبها مانند كاربید تیتانیم و نیترید تیتانیم

۷- طراح قالب های فورج باید با انتخاب صحیح فولادها ی مناسب و استاندارد و عملیات حرارتی بسیار دقیق و یا با بکارگیری روشهای پوشش دهی مناسب در قالب ها حذف تنشها با جلوگیری از ایجاد گوشه ها و لبه های تیز در قالب فورج بر قدرت استحکام قالب بیفزاید.

۸ – درطراحی قالبهای فورج باید بگونه ای عمل شود که در صورت بروز حادثه و شکستیگی و یا فرسودگی قالب عملیات تعمیر و نگهداری قالب به راحتی انجام گیرد و قطعات معیوب تعویض و جایگزین شوند.

۸ – درطراحی قالبهای فورج باید بگونه ای عمل شود که در صورت بروز حادثه و شکستیگی و یا فرسودگی قالب عملیات تعمیر و نگهداری قالب به راحتی انجام گیرد و قطعات معیوب تعویض و جایگزین شوند.

۹- در طراحی قالب های فورج باید مشخصات پرس فورجینگ و اطلاعات کورس لازم برای عملیات پرس کاری مقدار تناژ فشار و نیروی مورد نیاز ابعاد و اندازه کلی قالب و ساختمان عمومی آن در نظر گرفته شود. در پروسه فورجینگ بنا به ابعاد و فرم قطعات فورج شده و نوع ساختمان قالب ها از پتک های ماشینی و چکش های ضربه ای و پتک های پنوماتیکی و یا پرس های مکانیکی و هیدرولیکی خاص استفاده می شود و از پتک ماشینی سقوطی برای فرم دهی قطعات با قالبهای فورج کشیدن پهن کردن قطعات فورج و سوراخ کردن قطعات آهنگری استفاده می شود.

۱۰- در طراحی قالب های فورج بلوک و ساختمان فولادی قالب با توجه به میزان تناژ نیرویی که در پروسه پرس کاری در برابر فشارها و نیروهای عمودی (فشار پرس) نیروها و فشارهای جانبی و تمرکز قدرت و فشار و نیروهای داخلی قالب مقاومت می نماید باید محاسبه و تعیین شود و بلوک های قالب دارای ابعاد و ضخامت لازم باشند.

۱۱- در طراحی قالبهای فورج و آهنگری تنش های بسیار شدید مکانیکی و حرارتی به قالب وارد می شود که این عوامل باید مورد بررسی قرار گیرد این تنش ها به حالت های زیر بروز می کنند:

الف) تغییر فرم پلاستیکی قالب های فورج

ب) خستگی حرارتی قالب های فورج

ج) خستگی مکانیکی قالبهای فورج

د) سایش تدریجی قالبهای فورج در عملیات پرس کاری

اثر سرعت و حرارت در سطح قالب بدلیل اینكه قالبهای آهنگری تحت تنشهای مكانیكی و حرارتی بالایی قرار دارند و اثرات آنها چنین است:

تنش های مكانیكی: باعث ایجاد ترك های برشی در سطح حفره قالب و قطعه می شوند.

تنش های حرارتی: در نتیجه تماس با قطعه خام گرم شده تا دمای آهنگری، نوسان دمایی ۲۰۰ درجه در قالب بوجود می آید كه تنشهای حرارتی متناوبی را بدنبال دارد، این شوك های متناوب حرارتی باعث تشكیل تركهای سطحی شبكه مانند می شوند.

اگر سرعت پرس بالا باشد : تنشهای مكانیكی بالایی به قالب وارد می شود.

اگر سرعت پرس پایین باشد : چون مدت زمان تماس بالاست تنشهای حرارتی به قالب وارد می شود.

به هر حال سرعت پرس باید طوری در نظر گرفته شود تا تنشهای مكانیكی و حرارتی به یك نسبت به قالب اعمال شود.

۱۲- در بوجود آوردن کیفیت بالا و عمر مفید قالبهای فورج نقش طراح بسیار قابل توجه می باشد و اگر طراحی قالبهای فورج با استفاده از روش های محاسباتی علمی و مهندسی قالب سازی و تجارب و زمینه های کاربردی در ساخت و تعمیرات قالبهای فورج انجام بگیرد و انتخاب مواد و مصالح قالب و مراحل ماشین کاری و عملیات حرارتی و پرداخت کاری آنها به شکل علمی و صحیح صورت بگیرد قالبها تا ۹۰% درصد عمر مفید و استاندارد و محصولات تولیدی فورج شده کیفیت عالی و مطلوب خواهند داشت.

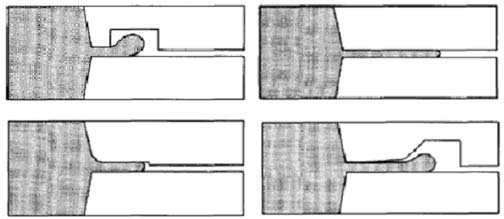

۱۳- در طراحی قالبهای بسته فورج قالبها باید دارای بلوک های مستحکم و قوی باشند. این قالبها (قالب بسته) صرفا برای شکل دادن قطعه فورج شده بکار می روند. لازم است در تغذیه قالب مواد اولیه بیش از حجم هندسی قطعه کار قرار نگیرد. اضافه آمدن مواد اولیه باعث عدم جفت شدن قالب و نا هماهنگی و نا منظم بودن قطعه تولیدی فورج شده می شود و ابعاد قطعه کار دقیق و کامل نخواهد بود. بنابراین در این مواقع باید طی مراحل جداگانه قطعه فورج شود و به شکل و فرم اصلی نزدیک گردد و در مراحل آخر کار شکل و فرم نهایی قالب فورج را بخود گیرد.

۱۴- در طراحی قالب های فورج باید مسائلی مانند جنس قطعه فورج شده نوع آلیاژ ساختاری آن وزن قطعه و شکل و فرم سطوح تمیز و دقیق آن مد نظر طراح باشد.

۱۴- در طراحی قالب های فورج باید مسائلی مانند جنس قطعه فورج شده نوع آلیاژ ساختاری آن وزن قطعه و شکل و فرم سطوح تمیز و دقیق آن مد نظر طراح باشد.

۱۵- از پروسه اسپارک و وایر کات و روش های نوین ماشین کاری باید در ساخت قالب های فورج استفاده شود و لازم است ابعاد الکترودهای اسپارک بطور دقیق محاسبه گردیده و دو عدد الکترود مسی برای اسپارک کاری طراحی و ساخته شود.

۱۶- قالبهای فورج بدلیل آنکه بطور مداوم در عملیات پرس کاری و فورجینگ تحت فشار و ضربات و شوکهای حرارتی و گرمایی قرار دارند این امکان که فرم ها و ابعاد قالب تغییر نماید وجود دارد. بدین جهت بطور مداوم در جریان تولید باید ابعاد و فرم های قالب مورد کنترل و بررسی قرار گیرد.

در حقیقت یكی از عوامل بسیار مهم كه باعث كاهش دوام سختی و شكست های احتمالی قالب و پوسته ای شدن در سطح قالب ها می شود عدم رعایت نرخ انتقال حرارت و اعمال تنشهای حرارتی به سطح قالب می باشد. ضریب هدایت گرمایی، ظرفیت گرمای ویژه ماده، میزان سطح مقطع درگیری قطعه داغ با قالب نیمه داغ و مدت زمان فورج (سرعت پرس) چهار ویژگی مهم در انتقال حرارت و خستگی حرارتی در قالبها و قطعات فورج شده می باشد با استخراج این ویژگی ها از جدول می توان دمای پیشگرم كردن قالب را بطور دقیق انتخاب نمود تا قالب در مقابل شوك های حرارتی آسیب های سطحی كمتری ببیند و همچنین می توان در نظر گرفت در قالبهای چند حفره به چه شكل عمر قالب افزایش می یابد.

۱۷- اگر در ساخت قطعات قالب همان طور که قبلا بیان شد از تکنولوژی ماشین کاری جدید استفاده شود مانند پروسه EDM وایر کات و ماشین های افزار کنترل عددی این امر موجب بالا رفتن کیفیت و دقت عالی قالبهای فورج بوده و استفاده از ماشین های کنترل عددی باعث بهبود بهره وری تولید خواهد شد.

۱۸- طراحی بلوک ها و قطعات قالب های فورج بگونه ای انجام گیرد که در صورت نیاز به تعویض قطعات کار این کار به آسانی و درزمانی کوتاهی صورت گیرد.

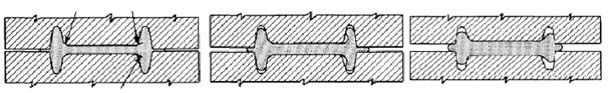

ساخت قالبهای اینسرتی ( دوتكه) بدلیل استفاده از فولادهای مرغوب تر و هزینه های كمتر و در عین حال هرگاه اینسرت خراب شود می توان براحتی و بدون اتلاف وقت آنرا تعویض كرد. و اگر قالبها باید اینتگری (یك تكه ) ساخته شوند بهتر است از جداول مربوطه برای بررسی ابعاد دقیق قالب استفاده شود تا از اتلاف مواد اولیه قالب جلوگیری شود و بهتر است در نواحی قالب نوعی سختكاری ویژه و آبكاری مخصوص مانند (كاربید تیتانیم، نیترید تیتانیم) انجام شود. این مواد ضمن سخت كردن سطحی قالب باعث كاهش جوش خوردگی موقت میان سطح قالب و قطعه شده و در عین حال سطح قالب را در مقابل اعمال تنشهای حرارتی مقاوم تر می كند.

۱۹- باید ایمنی و راندمان کاری و فشار به اپراتور پرس های فورج در طراحی قالبهای فورج در نظر گرفته شود.

۲۰- در طراحی قالبهای فورج باید نوع پرس فورج و ساختمان و عملکرد آن در نظر گرفته شود و در طراحی قالب ها موارد زیر الزامی است.

الف) ابعاد و اندازه و نوع قالب فورج

ب) مقدار کورس مورد نیاز در پرس کاری فورج

ج) فشار و قدرت پرس برای انجام کارهای آهنگری و فورجینگ

د) محاسبه مقدار مسافت بالای نقطه مرگ پایین که حداکثر فشار در آن صورت می گیرد.

۲۱- در پروسه طراحی و تولید با قالب های فورج بالاخص در فورج قطعات آلومنیومی و آلیاژهای آن برای جلوگیری از چسبندگی باید بطور منظم روغن گرافیت استفاده شود و قالب چرب کاری گردد.

۲۲- در فورج قطعات آلومنیومی و طراحی قطعات اولیه باید توجه داشت که از به کارگیری قطعات مدور و گرد در عملیات فورج آلومنیوم جلوگیری شود, زیرا مواد اولیه به شکل مدور و استوانه ای شکل مطلوبی به قطعات فورج شده نمی دهند.

۲۳- در فورج قطعات کار و عملیات آهنگری بر اثر فشار و کوبش های متوالی قطعات گداخته شده داخل شیارها و فرم های حساس قالب قطعات ریز و ضایعات و رسوباتی شکل می گیرند که در عملیات فورج باید مدتی بعد از کار کردن قالب فرم ها شیارها و بلوک های قالب تمیز شود که این کار با فشار باد یا شست و شوی قالب انجام می گیرد و اگر قطعاتی ریز و رسوباتی به کف و فرم های قالب چسبیده اند باید با نهایت دقت و حوصله تمیز شوند.

۲۴- در طراحی قالب های فورج باید ضخامت و پهنای لبه ها و تیغه های محیطی حفره ها و محفظه ها ی مادگی های قالب کم در نظر گرفته نشود تا در عملیات فورج بر اثر فشارهای جانبی و فشارهای عمودی پرس و عکس العمل های داخلی قالب دچار ترک ها و شکستگی ها نشوند.

۲۵- در طراحی قالبهای فورج عمق شیارهای دور محفظه های مادگی قالب فورج باید طوری محاسبه شود که حجم مازاد مواد اولیه در عملیات فورج کردن قطعه در آن پر شود و شیارها و خندق های قالب کم نباشد زیرا در این صورت قالب جفت نخواهد شد (زیاد بودن مواد اولیه باعث بازماندن درزهای قالب خواهد شد) و قطعه فورج شده کیفیت دقیق و عالی نخواهد داشت.

اساسا هر ماده در درجه حرارت های مختلف به حجمی می رسد كه تابع یك ضریب انبساط مشخصی است كه باید بگونه ای دقیق در طراحی مورد استفاده قرار گیرد. كه البته از جدول قابل استخراج است.

۲۶- در طراحی قالب فورج می توان از حدیده های دو نیمه یا مجزا برای ساختن قطعات فلانژ و شیب های معکوس استفاده کرد.

۲۷- در طراحی قالب های فورج برای محافظت و طول عمر ابزارها و قالب ها باید ماکزیمم قدرت فشار را که عامل مفیدی در تولیدات انبوه قطعات فورج به حساب می آید محدود و کم کرد.

۲۸- در طراحی قالبهای فورج که قطعات کار را از آلیاژهای برنج و تیتانیوم یا نیکل تولید می کنند باید توجه داشت که استفاده از پرس های هیدرولیک باعث کوتاهی عمر این قالب ها می شود, زیرا به دلیل کند بودن فعالیت و سرعت پرسهای هیدرولیک فورج و نیز دما و حرارت بسیار بالای قطعات گداخته شده گرمای زیاد قطعات کار به حدیده ها و قالب های فورج منتقل شده و باعث سایش و ایجاد تنشها و شوک های حرارتی به قالب می شود.

۲۹- استفاده از پتک های فورج و ضربه ای باید در طراحی قالب های بسته فورج مد نظر باشد. سیستم های پتک های ضربه ای به هنگام ضربه پایین یا کورس باز توسط فشار هوا یا بخار و یا هیدرولیک شتاب می گیرد و اجزای پتک های ضربه ای برای قالب های بسته فورج به کار می رود.

۳۰- در طراحی قالبهای فورج باز برای انجام عملیات فورج کردن از پرسها و چکش های فورج ماتریس باز استفاده می شود که توسط بخار یا هوای تحت فشار عملیات فورج را انجام می دهند.

۳۱- در عملیات فورجینگ قطعات متحد المرکز یا متقارن مثل چرخ و زنجیر یا کاربردهای فورج در سکه زنی از روش ماشین های فورج با جریان انرژی زیاد و کنترل شده استفاده می کنند در واقع این ماشین ها دستگاههای فورج ضربه معکوس هستند و از نظر داشتن سیلندرهای گازی قابل تنظیم می باشند و دارای کوبه های مجزا هستند. کوبه بالایی دارای ماتریس های بالایی و پایینی قالبهای فورج هستند و کوبه پایینی دارای سیلندر عمودی هیدرولیکی است که با آن می توان طول ضربه های گوناگون عملیات فورج را به دست آورد.

۳۲- در طراحی و ساخت قالبهای فورج و تحصیل داده ها برای طراحی پرس های فورج انجام عملیات فورج قطعات گوناگون در فشارهای موثر و میزان کشش موثر در روابط گرمایی باید محاسبه شود و ارزش ها و میزان های کششی موثر از ترازهای کششی گوناگونی بدست می آید که دمای حاصله طبق منحنی ها تست می شود. می توان پارامترهای میزان کشش را که با استفاده از تصاویر تنش جریانی تولید شده و به عنوان تابعی از لگاریتم در دمای مختلف تست برای کشش موثر داده شده است را محاسبه کرد.

۳۳- در طراحی قالبهای فورج و انجام عملیات فورجینگ می توان از پرسهای با قدرت ماکزیمم که در انتهای کورس پرس ارائه می دهد استفاده بهینه ای نمود زیرا در عملیات فورجینگ برای فرم دهی قطعات گداخته حداکثر نیرو و فشار مورد نیاز می باشد.

۳۴- در عملیات فورجینگ باید استفاده از تکنولوژی پیشرفته ماشین های فورج مد نظر طراحان باشد. چکش های الکتروهیدرولیک از جمله ماشینهای مدرن فورج به حساب می آید و استفاده از کنترل الکتریکی در چکش های جدید باعث حذف سروصدا و لرزش های غیر ضروری در ضربات سنگین چکش ها شده است. همچنین می توان تعداد ضربات دلخواه را در عملیات پرس کاری فورج تنظیم کرده و شدت هر ضربه مجزا را برنامه ریزی نمود.

۳۵- در طراحی قالبهای فورج که باید فرم های سوراخ دار را تولید نمایند توجه شود که فرورفتگی ها از سوراخ فاصله داشته باشند تا احتمال دگرگونی و تغییر فرم سوراخ از بین برود و یا در طراحی قالب عملی سوراخ کاری بعد از عملی فرم گیری انجام شود تا سوراخ بوجود آمده در قطعه فورج دارای دقت لازم باشد.

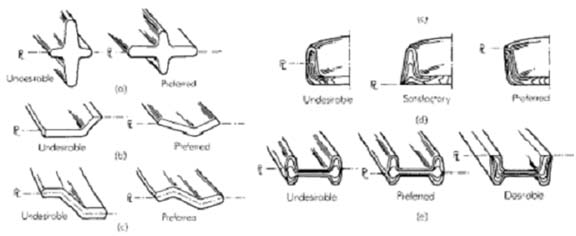

۳۶- در طراحی قالبهای فورج که عملیات خم را انجام می دهند لبه های فرم گرفته به سه گروه طبقه بندی می شوند:

الف) لبه هایی که بر اثر خمش و فشار بوجود آمده اند.

ب) لبه هایی که بر اثر خمش ساده ایجاد شده اند.

ج) لبه هایی که بر اثر دو نیروی کششی و خمشی بوجود آمده اند.

۳۷- در طراحی قالبهای دوره بری و آرایش در پروسه فورج قطعات باید بین سنبه و ماتریس حداقل تلرانس با در نظر گرفتن ضخامت ضایعات دور قطعه فورج شده در نظر گرفته شود. در بعضی موارد تدابیری برای جاسازی مشخص قطعه فورج شده در قالب آرایشی ایجاد می شود تا در عملیات برشی و آرایشی قطعه فورج شده تکان نخورد و بر اثر این عملیات نیرو یا فشاری به فرم های قطعه فورج شده وارد نیاید که برای این کار از قرارهای محکم نیز می توان استفاده کرد.

۳۸- در طراحی قالب های فورج که با روش متالورژی پودر انجام می شود قالبها باید از فولادها با استحکام و قدرت کششی بالا انتخاب شوند با استفاده از این گونه قالبها در روش متالورژی پودر می توان قطعات فورج شده به شکل هندسی استوانه ای و با ضخامت ها کم را براحتی تولید نمود و از معایب این روش آن است که قطعات تولیدی فورج شده از دقت بالا برخوردار نیستند.

۳۹- در طراحی و ساخت قالب های فورج برای قطعات آلومنیومی دلیل تسهیل در انجام عملیات فورجینگ این قالب ها باید گرم شده و حرارت ببینند و در واقع فورج آلیاژهای آلومنیوم در پرسهای هیدرولیک فورج ایزو ترمال است.

۴۰- خط جدایش یکی از پارامترهای مهم در پروسه فورج است که باعث سهولت در قالب سازی و درعین حال ساده کردن شکل می شود و حتی ممکن است با تغییر اصولی آن از ایجاد زاویه اضافی جلوگیری شود. و قطعه بدون تمرکز تنش براحتی از قالب خارج شود.

۴۱- راكورد ها باید آنقدر بزرگ باشد تا امكان جریان مواد را بخوبی اجازه دهد و از چروك شدن و لبه دادن و سرد شدن جلوگیری كند. كاهش راكورد و پخش شدن فلز اطراف راكورد به نرمی، شاید چندین عملیات اجرایی نیاز داشته باشد. هر چه راكورد كوچكتر شود به ماشین آلات دقیق تر نیاز است، و می تواند باعث مقابله با سطح قالب شود و عمر قالب را كاهش دهد. گوشه ها ممكن است اجازه دهد جریان فلز بخوبی هدایت شود ولی باعث كاهش عمر پوشش های سطح قالب می شود.