فشار شكل دهنده قالب

وقتي كه فشارها بزرگ تر از اتمسفري مورد نياز هستند براي مجبور كردن براي عبور كردن اتمسفري به داخل بيشتر تماس اوليه با سطح قالب است ، يا وقتي كه نورشناسي خوب قيمت چرخشي مورد نياز است ، فشار شكل دهنده ، روش توليد كردن را ترجيح مي دهد.

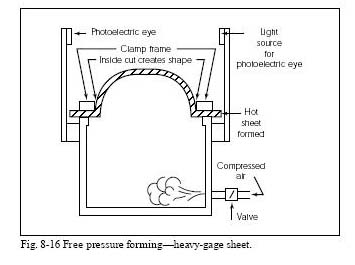

فشار آزاد شكل دهنده – سطح با دهانه – سنگين . يك قالب فرم دهنده براي اين فرايند نياز نيستند ، اما ابعاد مقاومت بسته و شكل هاي جزيي شدة سطح ، ممكن نمي باشد . فرايند براي پنجره رو به بام ، پوشش هاي غذايي و آسمانه ، عالي است . يك جعبة فشار يا نورد هوايي با يك چارچوب متصل شده مورد استفاده قرار مي گيرد كه يك طرف باز را با عوامل اصلي در سمت باز قسمت شكل است .

در استفادة از جعبه فشار (نمودار ۱۶-۸ را ببيند)، سطح گرم شده با چهارچوب متصل به شكل مطلوب بر روي جعبه چسبيده است . هواي متراكم براي پرفشار كردن جعبه مورد استفاده قرارمي گيرد ، بنابراين سطح را به داخل يك حباب فشار مي دهد . عمق به وسيلة فشار هوا كنترل شده است (فشار بزرگتر از psi 7/14 معادل [ kpa 101 ] است كه براي حركت دادن سطح شروع مي شود ) و سطح در موقعيت مطلوب نگه داشته مي شود ، در حالي كه آن سرد مي شود يك فتوسل موقعيت يافته يا ريزكليدي را براي كنترل جريان هوا و بنابراين عمق قسمت ، استفاده مي شود.

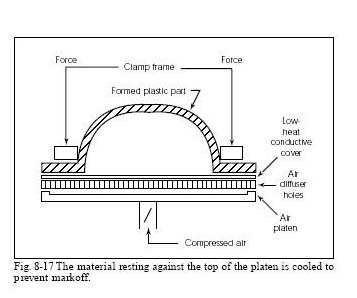

وقتي كه يك نور هوايي با يك پوشش دربرگيرندة – هواي گرم – پايين مورد استفاده قرارمي گيرد ، سطح مواد كه برخلاف رأس نورد سرد شده است از نشان دادن علامت خاموش را روي سطح لايه جلوگيري مي كند ( نمودار ۱۷-۸ را نگاه كنيد ) . نيم نماي گرمادهي منتخب سطح مي تواند براي خلق كردن شكل هاي نامنظم استفاده شده باشد . ( گرمادهي را در بعضي مناطق كاهش مي دهد و اجازة كشيدگي كمتر را مي دهد ، در حالي كه محدودهاي حتمي گرمادهي بالا اجازة كشيدگي بزرگتر را دارد ) . اين لازم است كه هوا گرم شود كه جعبه يا نورد پرفشار شود .

وقتي كه يك نور هوايي با يك پوشش دربرگيرندة – هواي گرم – پايين مورد استفاده قرارمي گيرد ، سطح مواد كه برخلاف رأس نورد سرد شده است از نشان دادن علامت خاموش را روي سطح لايه جلوگيري مي كند ( نمودار ۱۷-۸ را نگاه كنيد ) . نيم نماي گرمادهي منتخب سطح مي تواند براي خلق كردن شكل هاي نامنظم استفاده شده باشد . ( گرمادهي را در بعضي مناطق كاهش مي دهد و اجازة كشيدگي كمتر را مي دهد ، در حالي كه محدودهاي حتمي گرمادهي بالا اجازة كشيدگي بزرگتر را دارد ) . اين لازم است كه هوا گرم شود كه جعبه يا نورد پرفشار شود .

شكل دهندة فشار آزاد مي تواد بر روي ماشين شكل دهندة مكنده با كوره هاي گرمادهي شعاعي انجام شده است و نوردها در حركت هستند ، با يك كوره همرفتي و يك جعبة فشار آزاد – مقاومت كننده يا نورد هوايي با يك ترتيب لوله كشي ، چارچوب متصل را حفظ مي كند .

شكل دهندة فشار آزاد مي تواد بر روي ماشين شكل دهندة مكنده با كوره هاي گرمادهي شعاعي انجام شده است و نوردها در حركت هستند ، با يك كوره همرفتي و يك جعبة فشار آزاد – مقاومت كننده يا نورد هوايي با يك ترتيب لوله كشي ، چارچوب متصل را حفظ مي كند .

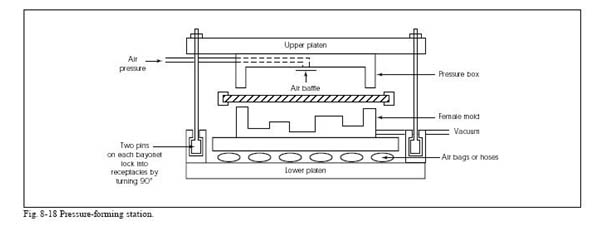

بقشاب فشار يا جعبه شكل دهنده – سطح دهانه سنگين . شكل دهنده فشار بالا جزئيات بهتر را مي دهد و بر روي تماس لايه با سطح قالب ، مقاومت بهتر ، پراكنش بهتر موادي ، و فشار باقيمانده پايين تر را تركيب مي كند . فشارهاي معمولي psi 60-50 كه معادل ( kpa 414-354) هستند ، هرچند بالاتر از psi150 معادل ( kpa 1034 ) است كه ممكن مي باشد بر روي اجزاء بزرگتري از مواد با قدرت گرماي بالاتر يا مواد فيبر – افزوده ، مورد نياز باشد .

خصوصاً موقعيت هاي شكل دهندة سازگار شده يا ساخته شده در ماشين شكل دهنده مكنده بطور موفقيت آميزي نيازمند ، شكل دادن اين جريان و فرايند است . مزاياي كلي شكل دهنده با فشار بالا را بگيريد ، ماشين نورد بايد به همديگر قفل شوند ، بدين ترتيب قالب و فشار نمي تواند باز باشد آنهم وقتي كه پر از فشار شده باشد . نوردهاي قفل كنندة مكانيكي يا نوردهاي عمل كنندة هيدروليكي با كيفهاي پرفشار شده يا لوله هاي پلاستيكي تنفس ، قالب پايين تر را براي چسبيدن تضمين خواهد كرد ( نمودار ۱۸-۸ را ببينيد ) .

اينجا هميشه يك غرش كاهش يافته وجود دارد وقتي كه قسمت هاي شكل گرفته با فشار بهتر توليد مي شود ) با اينها مقايسه مي شود كه شكل دهندة مكنده ( برقي ) را مي سازد . اين بخاطر چهرة مقاومت سرسخت تر است مثل جزئيات نيروبخش و تازه و پوشش ساختاري لايه ، و يك سطح بالا از عملكردهاي ثانويه مثل دريچه هاي زايد و سوار كردن جزئيات لايه – ثانويه بر روي قسمت پشت يك جزء است. همة روش هاي قبلي كشيدگي سطح ، پراكنش پوششي مواد را تضمين مي كند ، و قالب دهنده را با يك بشقاب يا جعبه براي پر فشار كردن ، بكار مي گيرد.

اينجا هميشه يك غرش كاهش يافته وجود دارد وقتي كه قسمت هاي شكل گرفته با فشار بهتر توليد مي شود ) با اينها مقايسه مي شود كه شكل دهندة مكنده ( برقي ) را مي سازد . اين بخاطر چهرة مقاومت سرسخت تر است مثل جزئيات نيروبخش و تازه و پوشش ساختاري لايه ، و يك سطح بالا از عملكردهاي ثانويه مثل دريچه هاي زايد و سوار كردن جزئيات لايه – ثانويه بر روي قسمت پشت يك جزء است. همة روش هاي قبلي كشيدگي سطح ، پراكنش پوششي مواد را تضمين مي كند ، و قالب دهنده را با يك بشقاب يا جعبه براي پر فشار كردن ، بكار مي گيرد.

قالب هاي شكل دهنده – فشار خيلي گران تر از نسخه هاي شكل دهندة – مكنده ( برقي ) هستند ، زيرا كه مقاومت بيشتر نيازمند است و طرح جزئياتي بزرگتر هميشه در قسمت هاي شكل دهندة – فشار مطلوب است . احتمالاً قالب هاي شكل فشار طراحي و ساخته شده ا ست ، كه توسط يك شخص تجربه ديده بر روي تجهيزات درست حركت مي كند و مي تواند اجزايي را با يك تساوي پاياني بيروني توليد كند كه يك قسمت قالب تزريقي است. اكثريت قسمت هاي شكل دهندة فشار بطور ماشيني هستند و محصورات مجهز كامپيوتر است ، آنها بطور عمومي تحت مجوز ( UL ) وایسگر آتش ، مورد نياز است. مهمتر ، موادي هستند كه ABS آتش ، عقب افتاده استفاده مي شود ، كه ا كسيد پلي فنولين و پلي كربنيت را تعديل مي كند.

شكل دهندة جعبه فشار – دهانه نازك . براي توليد كردن قسمت هايي بيشتر از برآمدگي هاي ساده ، بيشترين حركت – غذايي ، شكل دهنده با ولوم بالا ، با فشار كمكي براي دو دليل حركت مي كند . اول ، زماني چرخه توسط زمان مورد نياز براي سرد كردن قسمتي از قالب بعد از شكل دادن ، كنترل مي شود. وقتي كه فشار بري كمك كردن مكنده استفاده مي شود ، مواد مجبور هستند كه با قالب در تماس باشند . اين به گرما اجاز مي دهد كه از سطح بطور خيلي كارآمدي كشيده شود . دوم ، سطح در تماس بهتر با قالب است ، جزئيات بزرگتر مي تواند داخل قالب و جزء طراحي شده باشد.جزئيات برش هاي زيرين و اندك را براي خلق كردن فشار يا قفل كردن مناسب بين دو جزء را شامل مي شود .

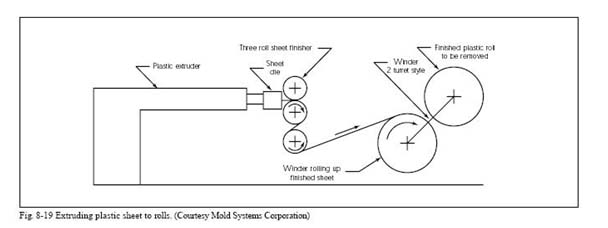

در ماشين هاي سطح – بريده ، موقعيت شكل دهنده در تجهيزات حركتي – غذايي بايد بطور سنگيني براي قفل كردن جعبه فشار برخلاف قالب ساخته شده باشد. فرايند حركتي – غذايي مداوم : مواد ترموپلاستيكي چيزهايي هستند كه به داخل يك سطح شبكه با فشار خارج مي شود و سپس باد به داخل رولها حركت مي كند و مواد خام براي ادامة فراينده ترموفورمينگ حركت غذايي استفاده مي شود ( نمودار ۱۹-۸ را نگاه كنيد ) .

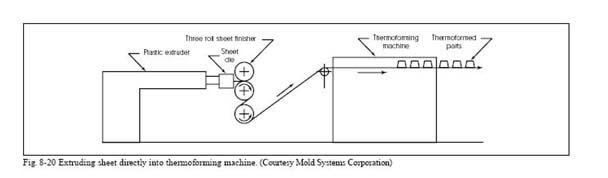

پلاستيك ها مثل PVC ، تأثير ، بالا و استايرين هاي منظم شده اولفينها ، ABS ، PET ، و مشتقات اسفنجي گوناگون اين مواد ، بطور معمولي روي پايه هاي مداوم ترمورفورمر هستند . يك تنوع اين فرايند براي جهش كردن تبديل پلاستيك به شكل غلتك است و بطور مستقيم از داخل تجهيزات ترموفورمينگ خارج مي شود . يك سود تكنيكي از اين جريان ، اين است كه پلاستيك گرم خارج شده به داخل يك ماشين ترموفورمينگ حركت مي كند ، هستة مواد بخش – مستقيم ، گرما را باقي مي گذارد . كورة ماشين سپس لايه هاي سطح بيروني را گرم مي كنند ، بدين ترتيب درجه حرارت مستقيم ، ضخامت شبكه مي باشد كه استوار شده است ، و جريانات پلاستيك گرم براي شكل دادن ديوارها با فشار آزاد پوششي است . هرچند ، تصميم خارج كردن از ترمورفورم يك گام اضافي براي فرايند توليد است كه براي از كار افتادن مستعد است. بيشتر از in6 معادل ( mm152 ) ضخامت سطح برون زدن ، توانايي براي شكل دادن يك فرموفورمه ساير يكسان با فاكتور چهارم دارد . اين افزوني توانايي سطح اجازه مي دهد كه يكه دفع كنندة تنها چندين ماشين ترموفورمينگ را بطور خيلي اقتصادي تر از نام گذاري دفع كننده با هر ترمورفورم ، غذا مي دهد .

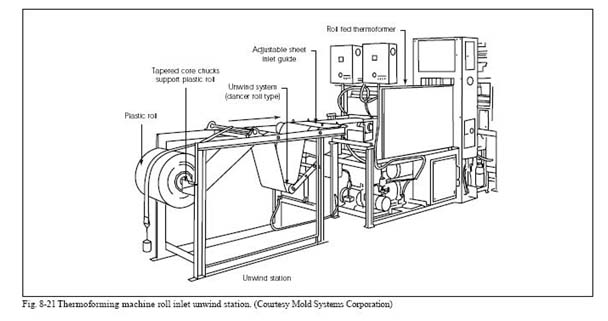

يك غلتك مواد پلاستيكي in100/0 – ۰۰۳/۰ معادل ( mm 5/2-082/0 ) ضخامت و وزن lb100-150 معادل ( kg 454-68 ) است كه روي يك كرة مقوايي قرار گرفته و در فهرست موجودي مكان گرفته است . وقتي كه پلاستيك به ترمورفورم نياز دارد ، تكه هاي كاهش يافتة هسته به داخل هستة مقوا را فرو كند ( آن را در طول نوزيدن حفظ مي كند و ترمورفورم را براي وارد كردن ، مكان مي دهد . نمودار( ۲۱-۸ ) را نگاه كنيد.

عوامل اصلي يك ماشين ترموفورمينگ غلتك – غذايي :

عوامل اصلي يك ماشين ترموفورمينگ غلتك – غذايي :

بيشتر تجهيزات اين ترموفورمينگ غلتك – غذايي ، شبيه به تجمع كمتر سازه مي باشد ، اين سازه ها ممكن است در زيبايي مهندسي ، دوامش ، و كيفيت ، متفاوت است ، اما عملكردهايشان يكسان هستند.