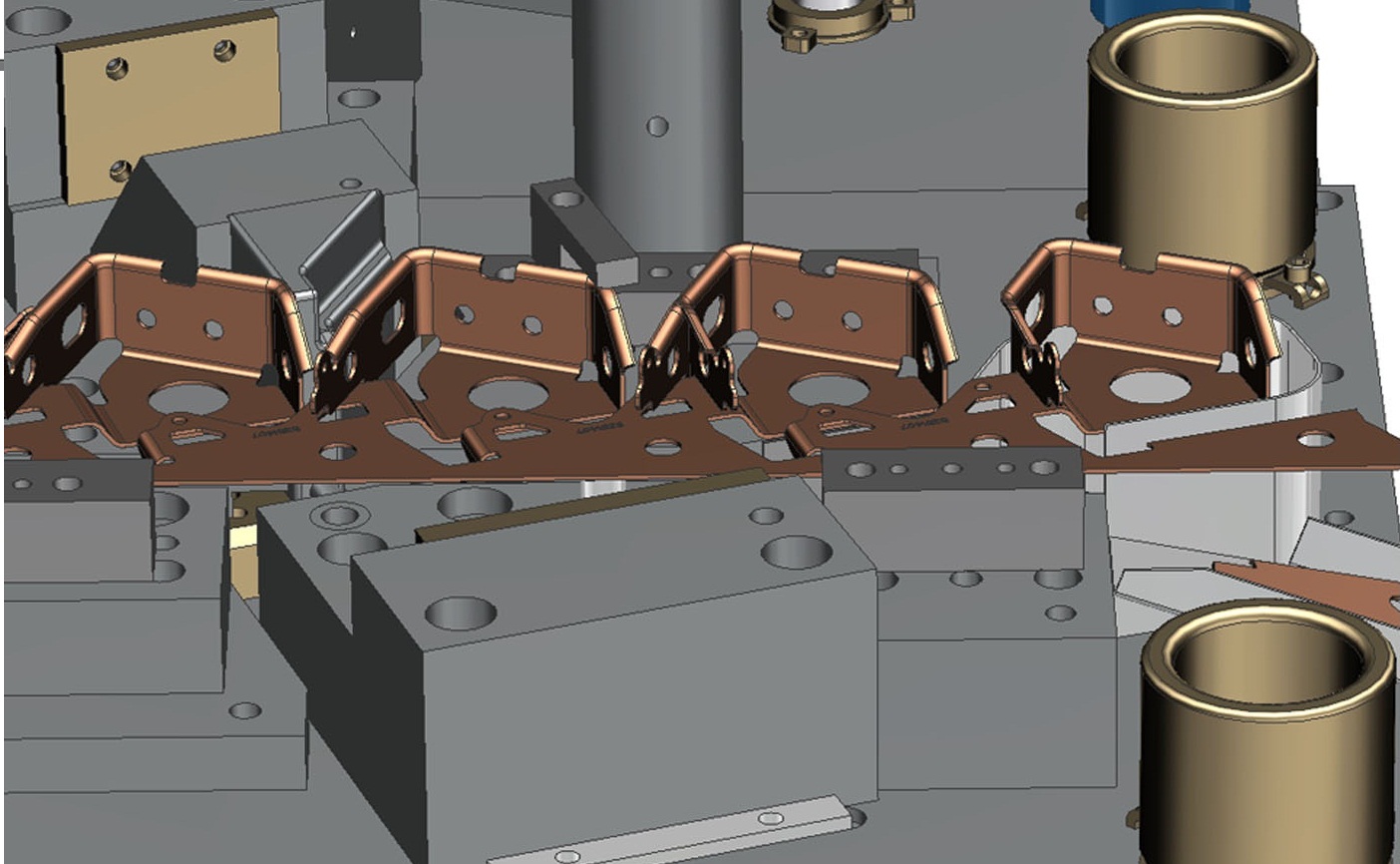

طراحی و ساخت قالبهای سنبه ماتریس

بسیاری از مهم ترین و کاربردی ترین قطعات صنعتی، قطعات فلزی هستند که عموما از مواد اولیه و ورق های خام در ضحامت های مختلف و با دقت بالا ساخته می شوند. فرآیند ساخت چنین قطعاتی مرهون صنعت مادری به نام صنعت قالب سازی است. گروه مهندسی نمایه در زمینه طراحی و ساخت قالبهای سنبه ماتریس (برش،خم، کشش، پروگراسیو) فعالیت داشته.

قالب سازی سنبه ماتریس دارای روش ها و اتودهای مختلفی می باشد که هر کدام از آنها با در نظر گرفتن نوع قطعه و میزان تولید و سرعت تولید قطعه و دقت آن قابل اجرا می باشد.

روش های ساخت قالب سنبه ماتریس:

۱- سنبه ماتریس ساده:

از این روش برای قالب های بسیار ساده و کم دقت استفاده می شود. در عین حال بسیاری از قالب سازان به دلیل صرفه اقتصادی، این روش را به سایر روش های طراحی قالب ترجیح می دهند! در این روش یک استپ ایستگاهی قبل یا بعد از ماتریس قرار می گیرد و از قالب استفاده می گردد.

۲- قالب سنبه ماتریس سایدکاتر Side cutter

در این نوع قالب عرض ورق طبق محاسبات فنی به دست آمده و چند میلی متر تلورانس برای آن در نظر گرفته می شود و در قسمت بالا یا پایین کانال یک سنبه که آن هم به اندازه ایستگاه برش است قرار می گیرد برشی خورده و باعث می شود که:

– عمر قالب بالا می رود

– سرعت تولید افزایش می یابد

– دقت قالب و قطعه تولید شده بسیار بالا است و لذا برای دستیابی به قطعات استاندارد مناسب تر است.گ

۳- قالب سازی سنبه ماتریس مرحله ای ساده (پروگرسیو ساده)

قالب پروگرسیو، ترکیب چند قالب جداگانه می باشد که به طور فشرده در یک قالب طراحی شده و عملی را که چند قالب مجزا در چند مرحله انجام می دهند، در یک مرحله به انجام می رساند. به عنوان مثال اگر قطعه ای داری چند برش و پانچ و نهایتا برش محیطی باشد که برای هرکدام از این مراحل باید یک قالب ساخته شود، می توان از یک قالب پروگرسیو تک مرحله ای استفاده کرد. قالب پروگرسیو معمولا برای برش های بیضوی و شکل های هندسی و همچنین پانچ و برش کاری مورد استفاده قرار می گیرد.

۴- قالب سنبه ماتریس مرحله ای مرکب (پروگرسیو مرکب)

این قالب نیز مانند قالب پروگرسیو ساده است با این تفاوت که در قالب پروگرسیو مرکب می توان عملیات های مانند حک کردن مارک، کوبش، خمش، کشش و … را مطابق نقشه فنی در نظر گرفت. لازم به ذکر است که محاسبات فنی این نوع قالب ها برای کاربردهای متفاوت، کاملا متفاوت بوده و نیاز به دانش فنی بالایی برای رسیدن به قطعه مطلوب دارد.

۵- قالب سنبه ماتریس کوبش

کارایی این قالب صرفا برای انجام عمل کوبش و به ویژه حک کردن انواع علائم تجاری و مارک های مختلف بر روی قطعات صنعتی می باشد. کاربرد دیگر این روش، پرچ های سربی و آلومینیومی جهت فیکس کردن قطعه به قطعه است.

۶- قالب های سنبه ماتریس با نوار تغذیه (Feeder)

این نوع قالب قابلیت استفاده در تمام روش های قالب سازی را با شرایط طراحی مختلف دارد. تفاوت این روش با سایر روش ها در آن است که قطعه مورد نظر به جای تولید از یک ورق برش خورده، از متریال موجود در یک رول توپی به صورت برگ به برگ تغذیه می گردد. مزایای این روش عبارتند از:

– سرعت بالای تولید

– کاهش پرت ورق های پس ماند از پرس کاری

– پایین آمدن نفر-ساعت کاری بر روی قالب

– کاهش استهلاک قالب

انتخاب روش ساخت قالب نیازمند محاسبات فنی با در نظر گرفتن نوع متریال مصرفی است. انتخاب روش صحیح قالب سازی نقش کلیدی در عمر قالب و قطعه دارد.

قسمت های مختلف قالب سنبه ماتریس:

قالب های سنبه ماتریس عموما از ۶ بخش اصلی تشکیل می شود که ممکن است با توجه به نیازهای خاص و با در نظر گرفتن محاسبات فنی، این بخش ها کاهش یا افزایش داشته باشند.

قالب های سنبه ماتریس عموما از ۶ بخش اصلی تشکیل می شود که ممکن است با توجه به نیازهای خاص و با در نظر گرفتن محاسبات فنی، این بخش ها کاهش یا افزایش داشته باشند.

۱- کفشک: که عموما سه نوع آهنی، فولادی، چدنی هستند که به صورت آماده در بازار موجود است. کفشک ها با توجه به اندازه و موقعیت قرار گرفتن در پنل های راهنما، دارای انواع متعددی با ابعاد و اندازه های مختلف هستند

۲- سنبه گیر: وظیفه نگه داری سنبه قالب را بر عهده دارد.

۳-۴: ورق گیر و ورق پران که وظیفه آن نگه داشتن و جدا کردن ورق از ماتریس می باشد.

۵-۶: سنبه و ماتریس که سنبه بخش مثبت و ماتریس بخش منفی قالب را تشکیل می دهد.

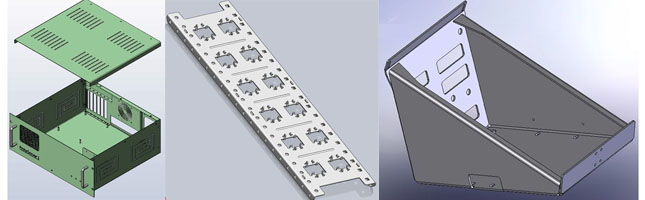

قالبهای فلزی قDie design

انواع قالبهای فلزی که عبارتست از : برش، خم، فرم، کشش و قالبهای چند مرحله ای می باشد که در این مجموعه کلیه این گروه قالبها با دقت طراحی شده و کلیه مراحل ساخت آن پیگیری خواهد شد و نهایتا نقشه های اجرایی آن به همراه فایل وایرکات ارائه خواهد شد.

در ادامه مناسبترین فرآیند، ابعاد بهینه ورق، چیدمان بهینه قطعات، نیروی پرس، جنس و سختی و ابعاد بهینه قالب بررسی و محاسبه شده تا مناسبترین قالب به لحاظ حجم و قیمت تمام شده تحویل گردد.

قطعات ورق فلزی Sheet Metal Design

محصولات ورق فلزی به آن دسته از محصولاتی گفته می شود که ماده اولیه آن ورق فلزی بوده و توسط فرآیند هایی نظیر پانچ، برش و خم تولید شود. مسائلی که در طراحی این ورقها وجود دارد بررسی ضرایب خمش K factor به جهت دقت در محاسبه ابعاد ورق اولیه و تعیین مراحل خمش به لحاظ قابلیت خمکاری می باشد.