ابزار و تجهيزات در ترموفورمینگ

ابزار ترموفورمينگ براي تجهيزات غلتكي از يك قالب و طاس منظم تشكيل شده است، چيزي كه براي تداوم ترموفورمينگ از شبكة پلاستيكي مورد نياز است. اين تركيب ابزاري لازم است، و فرسودگي ترموفورم كامل شده ( در حفره هاي دوگانه و انفرادي ) به ندرت با اصلاح كردن اجزاء انفرادي استفاده شده است . دو ابزار بايد مورد بررسي قرار گيرند وقتي كه قسمت جديد در حال تجزيه است و آنها با همديگر در فعل و انفعال هستند.

نوعي از ابزار و تجهيزات در ترموفورمينگ موجود است كه كميت را اجزاء پايان يافتة مورد نياز نوع ابزار ترموفورمينگ مورد نياز را تعيين مي كند . سرعت چرخه بر روي بيشتر ترموفورمينگ هاي مدرن بطور مستقيم با كارايي سردكنندگي قالب در ارتباط است . كوره هاي گرم كنندة روي خطي مي تواند شبكه را از قبل گرم كند آنهم براي بهينه سازي شرايط ترموفورمينگ و بطور شديد زمان گرمادهي را كاهش مي دهد . زمان شاخص شده براي حركت كردن سطح بيروني از كوره به داخل فشار شكل دهنده در ۵/۰-۳/۰ ثانيه پايدار مي ماند . سرعت فشار باز كننده و بسته كننده كلاً كمتر از يك ثانيه است . پس باقيمانده چرخه متشكل از ترموفورمينگ ( سردكننده ) است .

كارايي سردكنندگي قالب با استفاده از فلز در برگيرندة گرماي – بالا افزايش يافته است ، مثل آلومينيوم براي ساخت و ساز فلز ، و توسط دنبال كردن قوانين انتقال گرما اين امر انجام مي شود . بهترين نتايج انتقال گرما توسط كاهش يافتن تعداد هم كنشگرها ( مثل گراور يا پوشش دادن ) بدست آمده اند و به حداقل رساندن گازهاي هواست كه به عنوان عايق حرارتي خدمت مي كند . سردكننده هاي مايع ( سيال ) در ميان قالب در حال چرخيدن هستند كه اين قالب بايد يك تعداد Reynold بالا را داشته باشد ( جريان متلاطم را خاص مي كند ) آنهم براي افزايش دادن انتقال گرما از فلز به مايع سرد كننده است .

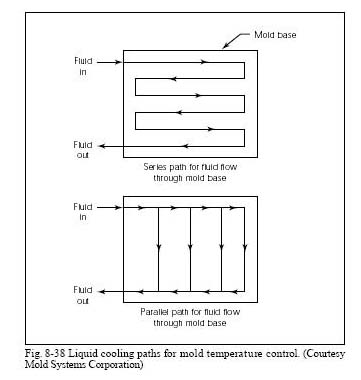

مسيرهاي سرد كننده مايع در ميان يك بشقاب يا يك حفره در يك نظمي بيشتر از يك سري صفحه آرايي ، موازي طراحي شده اند ( نمودار ۳۸-۸ را نگاه كنيد ) . مسيرهاي موازي ، با محدودكننده هاي مناسب مايع را در ميان كانال هاي دوگانه مي برد و بيشترين سردكننده ها براي هر حفره را تهيه مي كند . مسيرهاي گروهي در حفره هاي خنك كننده نزديك ورودي مايع منجر مي شود و حفره هاي گرم تر در خروجي مثل مايع گرمايي را در عبور كردن ميان قالب بدست مي آورد .

قالب هاي ترموفورمينگ از چوب ، چسب پلاستيكي ، يا ديگر مواد دربرگيرندة گرماي پايين ساخته شده اند كه مي تواند ماشين در حال چرخش را به ۳-۱ چرخ در هر دقيقه محدود مي كند . بطور اضافي ، قالب هاي غيرفلزي براي استفاده گرم تر باشند ، و بيشتر خروجي ها توليد و كيفيت را كاهش مي دهد .

شكل دهندة فشار و مكنده

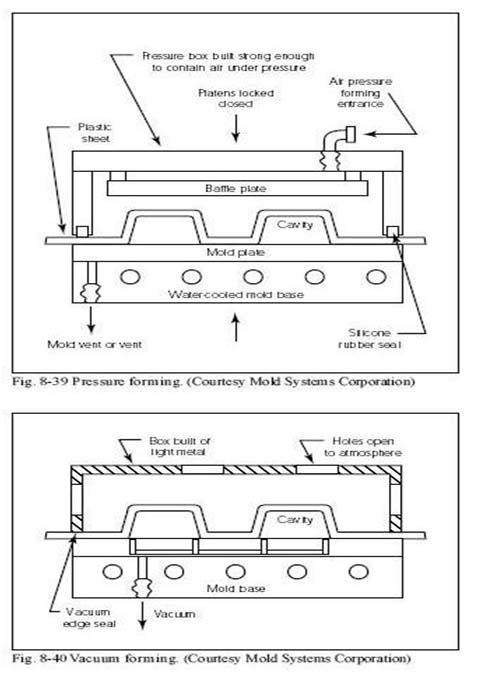

شكل دهنأه فشار و مكنده يا تركيباتي از هر دو اختياراتي براي ابزار و تجهيزات در ترموفورمينگ غلتك است . شكل دهندة فشار نياز به طراحي جعبة فشار دارد كه بطور كامل قالب را محصور كرده است ، يك فشار psi 15 معادل (kpa 103 ) يا بيشتر از آن براي اين جعبه ها استفاده مي شود . ( نمودار ۳۹-۸ را نگاه كنيد ) . شكل دهندة مكنده نيازي به جعبة فشار قوي ندارد ، اما عوامل اصلي ، ابزار چسباندن مكنده در اطراف محيط قالب بطور ساده عمل مي كند . ( نمودار ۴۰-۸ را نگاه كنيد ) . هردو روش ممكن ا ست مجرابندها يا ابزار كمكي را براي پراكنده كردن در سطح پلاستيك نياز داشته باشد ، آنهم قبل از اينكه فشار يا مكنده شروع شوند .

چطور طاس انتخابي مي تواند تجهيزات مورد استفاده را ديكته كند؟

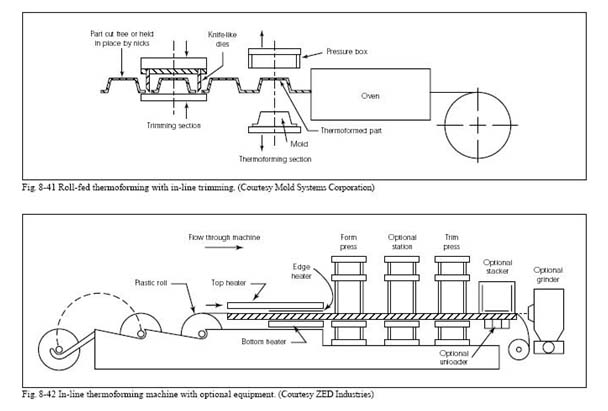

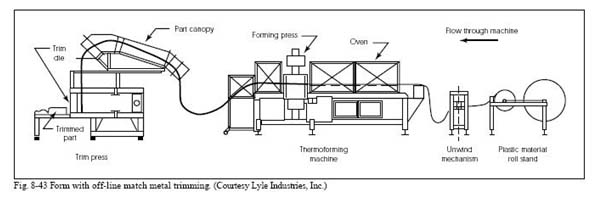

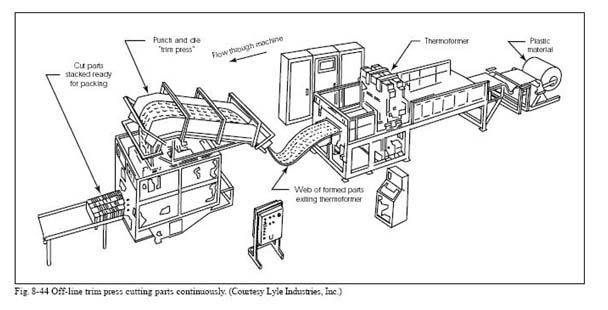

ماشين هاي ترموفورمينگ ، ماشين هايي هستند كه يك فشار روي خطي را شامل مي شوند. ( نمودار ۴۱-۸ را نگاه كنيد . ) كه ممكن است يك زنجير برجسته باشد كه شاخص شده است و جزء مرتبط با طاس را ثبت كرده است . اين نوع تجهيزات در چندين سازندة ماشيني و خانگي موجود است . سه ماشين براي اصلاح كردن روي خطي براي استفاده از طاس هاي شبه چاقو ( قانون فولاد يا طاس هاي جعلي بالا ) طراحي شده اند . چيزي كه همة حفره هاي دوگانة فرسودگي هاي ترموفورم شده را به طور پي در پي به داخل اجزاء پايان يافته ، اصلاح مي كند . اجزاء اصلاح شده ممكن است در شبكه بوسيله گروه هاي نتراشيده ضعيف حفظ مي شود، بدين ترتيب ، بعد از بريدن شدن ، اجزاء پايان يافته مي تواند بيرون از موقعيت طاس حمل و نقل شده باشد . اجزاء ، اصلاح شده ، شكل گرفته و پايان يافته ، بطور دسته يا بطور اتوماتيكي چيده مي شود و توسط يك بخش نواره دار انباشته مي شود و آنها خارج از موقعيت طاس بريده شده ، شاخص شده است. تجهيزات اصلاحي ترموفورمينگ غلتك ، چيزي كه يك فشار روي خطي جدا شده با ترمورفورم ، را در برمي گيرد . فشار اصلاحي جدا شده بطور عمومي يك نوع گردانه از فشار پانچ با غذاي سطح ساخته شده و خود در برگيرنده است كه اجزايي آزاد را قطع مي كند سپس آنها بطور افقي بيرون مي افكند . ( نمودار ۴۳-۸ و ۴۴-۸ را نگاه كنيد ) .

فشار يك سرعت ناگهاني موجود است ، پس آن مي تواند براي قبول كردن خروجي ترمورفورم قرار گرفته باشد . شبكه شكل دهنده از ترمورفورم بطور مستقيم در داخل طاس ثبت شده است اما توسط نيروي فشار اصلاحي دوباره شاخص شده است . اين ترتيب دوباره شاخص شدن اجزاء شكل دهنده يك يا دو رديف اجزاء را مجاز به بريده شدن مي كند ، بيشتر از اصلاح كردن همه عيب ها در يك زمان اين كارايي دارد . اين هزينه و اندازة طاس اصلاحي را كاهش مي دهد و به توليد خيلي دقيق قسمت هاي بريده هم كمك مي كند . بطور عمومي ، فقط پانچ ( سوراخ ) و طاس ها مي توانند با اين تجهيزات استفاده شده باشند .

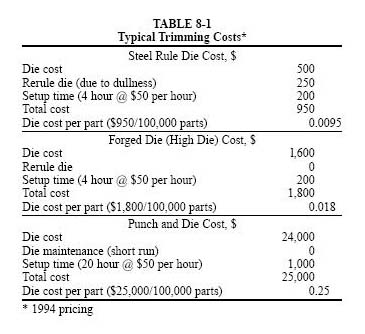

سوراخ و طاس اصلاح شده در فشارهاي جداگانه ، مزاياي تكنيكي عالي را پيشنهاد مي كنند ، اما نقطه ضعف هاي اقتصادي اش ( هزينه طاس و زمان طولاني مدت برنامه ) بطور عمومي، حركت هاي توليد طولاني مدت را ديكته مي كند . هزينه هاي اصلاحي خاص براي ۰۰۰/۱۰۰ جزء در جدول ۱-۸ نشان داده شده است.

هزينه هاي طاس در جدول ۱-۸ نشان داده شده است كه يك طاس چاقو شكل را براي اهداف اقتصادي ديكته مي كند مگر اينكه كميت هاي توليد آتي توسط يك فاكتور در حدود A14 افزايش يابد . سوراخ و طاس ممكن است كه براي بسته بندي هاي غذايي يا طبي مورد استفاده واقع شود آنهم در جايي كه « زاويه مو » نتواند تحمل كند . هرچند ، يك برنامه يك طاس جعلي تند و تيز ممكن است يك لبة اصلاح شدة قابل قبول براي بسته بندي هاي انتقادي را توليد كند . تحويل برنامه ريزي ها در صنايع ترموفورمينگ اغلب كوتاه هستند ( ۴ تا ۶ هفته ) ، اين فاكتور به خوبي تعداد منابع موجود بايد مورد بررسي قرار گيرد . زمان هاي تحويل براساس موارد زير پيروي مي شود .

هزينه هاي طاس در جدول ۱-۸ نشان داده شده است كه يك طاس چاقو شكل را براي اهداف اقتصادي ديكته مي كند مگر اينكه كميت هاي توليد آتي توسط يك فاكتور در حدود A14 افزايش يابد . سوراخ و طاس ممكن است كه براي بسته بندي هاي غذايي يا طبي مورد استفاده واقع شود آنهم در جايي كه « زاويه مو » نتواند تحمل كند . هرچند ، يك برنامه يك طاس جعلي تند و تيز ممكن است يك لبة اصلاح شدة قابل قبول براي بسته بندي هاي انتقادي را توليد كند . تحويل برنامه ريزي ها در صنايع ترموفورمينگ اغلب كوتاه هستند ( ۴ تا ۶ هفته ) ، اين فاكتور به خوبي تعداد منابع موجود بايد مورد بررسي قرار گيرد . زمان هاي تحويل براساس موارد زير پيروي مي شود .

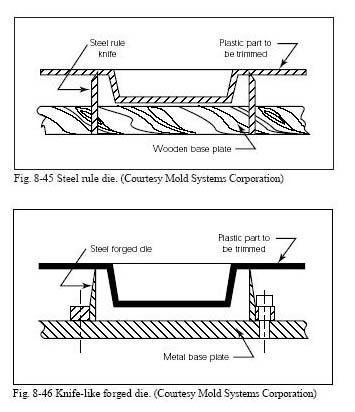

- قانون فولاد طاس سازنده و بطور عمومي تحويل دهندة يك طاس جديد در ۱۰-۳ روز است و دوباره قانون يك طاس زنده در ۲-۱ روز است ( نمودار ۴۵-۸ را نگاه كنيد ) .

- سازندگان طاس جعلي كمتر شمارشي هستند و مي توانند طاس هايي را در ۵-۲ هفته تحويل دهند . توليد كردن اين نوع از طاس نيازمند يك مهارت گسترده است : آهنگري ، جوشكاري ، در آتش پرداختن ، آسياب كردن و صفحه آرايي (نمودار ۴۶-۸ را نگاه كنيد).

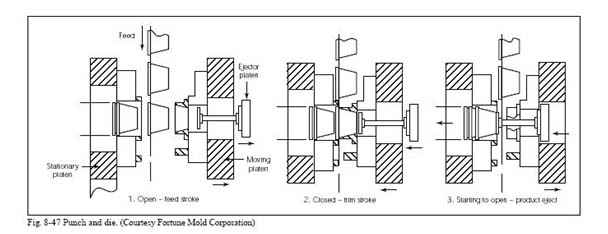

- سازندگان سوراخ و طاس براي اصلاح ترموفورمينگ كمياب هستند . بيشتر سازندگان طاس نقش اندازي فلز براي ساخته شدن طاس هاي سنگين با وزن lb2000-1000 معادل (kg908-454 ) مجهز نشده است . آنها اغلب فاقد تجربه براي مجاز بودن براي فشار غذاهاي ترموفورمينگ آب رفتگي ، و ديگر عوامل اصلي خاص است ( نمودار ۴۷-۸ را نگاه كنيد ) . بدست آوردن يك منبع تنها براي اين سازندگان ابزار بهترين ارتباط و حداقل مسائل پيشرفته را تضمين مي كند .

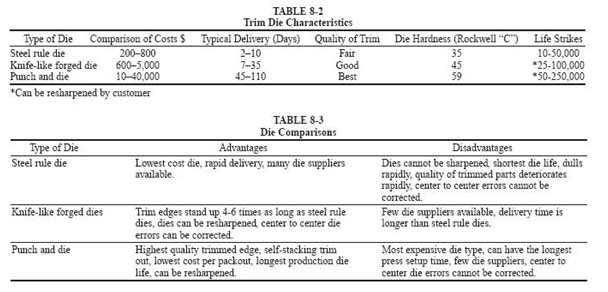

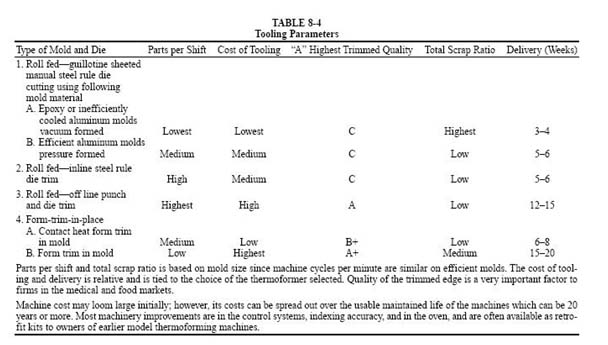

انواع طاس هايي كه در جزء ا صلاحي استفاده شده اند در جدول ۳-۸ و ۲-۸ ليست شده اند . پارامترهاي هر نوع از طاس ها ستون بندي شده است درجدول ۴-۸ .

بكارگيري اقتصادي

فاكتورهاي نگران كننده اقتصادي هزينة ابزاري و چرخه هاي تحويل ( جدول ۴-۸ ) براساس نوع ماشين ها اساس بندي شده است كه براي هم ترموفورمينگ و هم اطلاح كردن استفاده مي شود . اجزاء توليد شدة هر كار با كار ماهرانة ابزار مرتبط است. دستورات ترموفورمينگ هاي كوچك اغلب براي استفاده از قالب هاي پلاستيكي چسبناك توليد شده اند ، عيب با گيوتين بريده است و بطور دستي به روي قطع كنندگان با قوانين فولاد طاس به داخل اجزاء پايان يافته اصلاح شده اند ( نمودار ۴۸-۸ و ۴۹-۸ را نگاه كنيد ) . اين سيستم براي توليد ولوم – پايين با حركت ۲۰۰۰-۵۰۰ پرتاب و هزينه هاي پايين تر ابزاري ، مورد استفاده قرار مي گيرند .

اجزاء كميت بالا در هركاربردي يك سوراخ برون خطي غلتكي ترموفورم شده است و خط طاس با يك محدودة بزرگ آرامشي ترموفورم شده است كه عرض كامل سطح را قبول مي كند . آنها توليد مي شوند ، اجزاء بطور اتوماتيك براي بسته بندي آسان انباشته شده ا ند . هزينه بالاي ابزار و زمان برنامه نياز به حركت هاي توليد طولاني مدت به منظور مستهلك كردن هزينه ها دارد.